Impianti di Spegnimento a Gas Inerte

I sistemi di spegnimento automatici a gas inerte sono progettati per miscelare omogeneamente il gas estinguente con l’aria del locale da proteggere, al fine di raggiungere la concentrazione di progetto del gas e ridurre l’ossigeno necessario per il propagarsi delle fiamme. I gas inerti non utilizzano un meccanismo prettamente chimico che è invece tipico dei composti alogenati. Il processo di estinzione dei gas inerti si basa principalmente sui seguenti fenomeni:

- Per via fisica, tramite la diluizione dell’ossigeno, con conseguente ridotta produzione di calore o soffocamento della fiamma se la concentrazione viene portata al di sotto del valore minimo di combustione;

- Per reazione chimica endotermica (con assorbimento di energia) e conseguente reazione di decomposizione dell’agente estinguente in presenza di elevato calore (fiamme) e formazione di radicali liberi che, catturando l’ossigeno, non lo rendono disponibile per la reazione di combustione.

Infatti i gas inerti sono stati usati come agenti estinguenti in installazioni fisse fino agli anni ottanta. La successiva introduzione sul mercato dell’Halon 1301 aveva drasticamente ridotto la domanda delle miscele inerti. In seguito con l’avvento di nuove leggi riguardanti la protezione della fascia di ozono, gli estinguenti naturali hanno avuto nuovamente una crescita notevole dei componenti, grazie anche all’utilizzo di più sofisticati software per il calcolo.

Gli impianti di spegnimento a gas inerte sono da considerarsi quindi dei sistemi a clean agent (agenti puliti), così definiti perché il loro uso assicura un processo di spegnimento di tipo rapido e pulito, non rilasciando alcun tipo di residuo nell’area in cui viene erogato, infatti dopo che l’agente estinguente viene scaricato, può essere rimosso dallo spazio protetto attraverso una semplice ventilazione, permettendo di riprendere rapidamente le normali operazioni.

Le principali applicazioni per questa tipologia di impianto sono: gallerie d’arte, musei, archivi, librerie, depositi cartacei, materiali elettrici, sale computer, etc.

I sistemi di spegnimento automatici gassosi entrano in azione quando il sistema di rivelazione invia un segnale di allarme alla centrale, che mette in atto le azioni per cui è stata programmata, estinguendo le fiamme in brevissimo tempo.

Alcune caratteristiche principali di questa tipologia di gas sono:

- Essere facilmente reperibili ed avere impatto ambientale nullo;

- Non ci sono vincoli a prove di scarica reale degli impianti;

- L’agente estinguente è contenuto in bombole da 80 o 140 lt come gas compresso e può essere posto lontano dal locale protetto e, con l’impiego di valvole di smistamento viene garantita flessibilità e convenienza;

- La scarica non genera nebbia ed eventuali prodotti di decomposizione pericolosi per le persone e per i beni protetti;

- Ha dei bassi costi di manutenzione e ricarica.

Ciascun sistema è costituito da una o più bombole ad alta pressione connesse ad un collettore comune, con valvola di scarica, gruppo removibile, pressostato, manometro, comando pneumatico di apertura e valvole di non ritorno. Le manichette ad alta pressione collegano la valvola di scarica ad un collettore di accumulo per poi proseguire con la tubazione di distribuzione del prodotto estinguente nell’ambiente da proteggere. Il dimensionamento della rete di distribuzione, degli ugelli e la loro forometria vengono realizzati utilizzando un calcolo computerizzato in accordo con le normative vigenti.

Per un perfetto funzionamento del sistema, è necessario che la progettazione dell’impianto sia eseguita correttamente al fine di avere una distribuzione uniforme del gas in ambiente ed una riduzione di ossigeno che spenga l’incendio senza provocare danni ad eventuali persone/beni presenti.

Il sistema di spegnimento gassoso può essere attivato sia manualmente che automaticamente. Lo spegnimento avverrà tramite il metodo della saturazione totale, è necessario pertanto prevedere le seguenti misure per garantire la permanenza del gas per il tempo necessario all’estinzione dell’incendio:

- Chiudere eventuali serrande tagliafuoco;

- Chiudere porte e finestre;

- Sigillare aperture d’ingresso e di uscita dei cavi.

Infatti affinché l’impianto venga progettato correttamente e funzioni efficacemente, è importante tenere in considerazione le caratteristiche dell’ambiente da proteggere, tanto che la normativa NFPA prevede espressamente il test di tenuta denominato Door Fan Integrity Test che consiste nella chiusura di tutte le aperture tramite serramenti automatici e soprattutto l’arresto immediato dei sistemi di ventilazione.

In particolari ambienti di dimensioni contenute dove sono presenti numerose aperture più o meno sigillate, da dove può uscire rapidamente il gas estinguente, è frequente l’utilizzo di sistemi a doppia scarica. Dopo la prima scarica, segue una scarica aggiuntiva di “mantenimento” che aggiunge il gas che viene perso attraverso le aperture in modo da mantenere la concentrazione sui parametri richiesti per lo spegnimento.

L’estinguente inerte utilizza gas normalmente presenti in atmosfera, l’ARGON (Ar) e l’AZOTO (N²) ognuno al 50% nella miscela, i due gas sono chimicamente inerti, incolore e non corrosivi. Inoltre non formando prodotti di decomposizione termica a contatto con le fiamme sono esenti da problematiche di compatibilità ambientale.

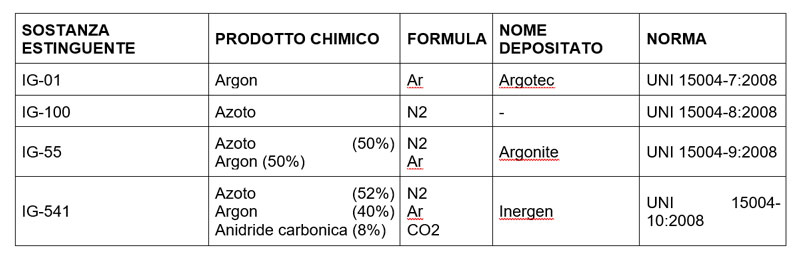

In riferimento alla Norma UNI 15004-1:2008 – Installazioni fisse antincendio – Sistemi a estinguenti gassosi – Progettazione, installazione e manutenzione – ci sarebbero però più gas inerti che possono essere impiegati negli impianti di spegnimento, nella tabella di seguito illustrati.

Principali gas inerti utilizzati negli impianti di spegnimento

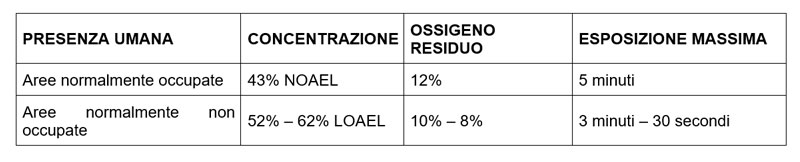

Per quanto riguarda i limiti di concentrazione ed esposizione delle persone al gas estinguente inerte si applica quanto stabilito negli Stati Uniti dall’EPA (Environmental Protection Agency) e dal Protocollo di Reinhardt. I parametri determinanti sono:

- NOAEL-NO Observable Adverse Effect Level (massimo valore di esposizione all’agente estinguente ovvero concentrazione, a cui non vengono riscontrati effetti collaterali);

- LOAEL-Lowest Observable Adverse Effect Level (minimo valore di esposizione all’agente estinguente ovvero concentrazione, a cui vengono riscontrati effetti collaterali).

Concentrazioni massime di utilizzo

Pertanto è chiaro che nel caso di aree normalmente occupate da personale, non si potrà ridurre la concentrazione di ossigeno ad un valore inferiore al 12%, se si vuole permettere la presenza umana all’interno del locale interessato dalla scarica estinguente per 5 minuti.

Grazie ai suoi numerosi vantaggi, anche i gas inerti come l’HFC-23 e l’HFC-227ea, sono stati considerati dall’EPA una valida ed efficace alternativa all’Halon 1301, non più utilizzato nei sistemi antincendio, tanto che tutti i Governi delle varie nazioni nel mondo hanno decretato la dismissione degli impianti ad Halon 1301, che dagli anni 80 in poi hanno lasciato il posto ai sistemi a gas inerti, a HFC-23 e HFC-227ea, che sono stati sviluppati proprio per colmare le esigenze causate dalla loro dismissione.

Impianti di spegnimento a gas biossido di carbonio (CO2)

I sistemi di spegnimento a biossido di carbonio CO2 fanno parte di quei sistemi definiti a Clean Agent (agenti puliti), perché il loro uso assicura un processo di spegnimento di tipo rapido e pulito, non rilasciando alcun tipo di residuo nell’area in cui viene erogato e consentendo quindi la ripresa dell’attività in modo pressoché immediato dopo l’evento.

I sistemi a CO2 sono stati per molti decenni un vero e proprio standard di riferimento e ancora oggi sono fra i sistemi antincendio quelli più conosciuti e diffusi a livello mondiale. Ci sono molti campi in cui viene preferito l’utilizzo del CO2ad altri agenti estinguenti, come per esempio: in cisterne, in stabilimenti industriali, in sale pompe e motori.

Nei sistemi a CO2, l’anidride carbonica viene stoccata in apposite bombole e/o serbatoi sotto forma liquida e viene poi erogata in ambienti tramite specifici ugelli che ne causano la vaporizzazione.

Tradizionalmente i sistemi di spegnimento a biossido di carbonio sono trattati in maniera distinta dagli altri sistemi, probabilmente a causa del particolare comportamento chimico – fisico della CO2, data la possibilità di trasformazione dallo stato gassoso a quello solido (sublimazione) senza passare per lo stato liquido.

L’anidride carbonica è un gas incolore, inodore, possiede ottime caratteristiche dielettriche e presentandosi come una sostanza completamente ossidata, non partecipa alla combustione, bensì riduce il contenuto di ossigeno nell’aria e soffoca l’incendio. Quando viene erogata direttamente su una superficie che brucia, in aggiunta a quella di soffocamento esercita anche un’azione raffreddante, l’uso infatti è sconsigliato su apparecchiature e materiali sensibili alle brusche variazioni di temperatura, che potrebbero risultare inutilizzabili a causa dello shock termico subito. Tra le altre caratteristiche, essendo il biossido di carbonio una sostanza volatile, se impiegato all’aperto è consigliato solo per piccoli incendi.

Come agente estinguente il CO2 può offrire:

- Un’estinzione pulita: poiché l’anidride carbonica è un gas, essa estingue il fuoco senza lasciare residui di acqua, schiuma o polvere che potrebbero danneggiare gli equipaggiamenti. Questa estinzione pulita elimina pertanto la necessità di costose e lunghe operazioni di pulizia, conseguenti ad un’operazione di estinzione;

- Una protezione economica: l’anidride carbonica è l’agente estinguente più economico disponibile. L’anidride carbonica non solo costa meno di qualsiasi altro agente estinguente, ma taglia inoltre le spese di ricarica;

- Un’estinzione veloce versatile ed efficiente: l’anidride carbonica provvede ad un’efficacia protezione antincendio dove esiste pericolo di incendi di classe B (liquidi infiammabili), C (gas). Poiché l’anidride carbonica è un’agente estinguente tridimensionale, penetra ovunque nell’area di pericolo, sopprimendo velocemente la combustione.

- Gli impianti di spegnimento a CO2 possono utilizzare tre diversi metodi di erogazione dell’agente estinguente: metodo di erogazione totale, locale ed estesa.

- EROGAZIONE LOCALE: se esiste la possibilità di fuochi di superficie, un sistema di erogazione aCO2 locale è raccomandato. Fuochi di superficie del tipo che coinvolgono liquidi infiammabili, richiedono una rapida rivelazione e soppressione per evitare l’estensione dell’incendio. In un sistema di erogazione locale il CO2 è erogato, attraverso ugelli di disegno particolare, direttamente sulla superficie del materiale in fiamme. L’anidride carbonica toglie l’ossigeno creando temporaneamente un’atmosfera inerte fino a sopprimere il fuoco. Il sistema di erogazione locale è tipicamente utilizzato in luoghi come cabine di spruzzatura, serbatoi di stoccaggio, etc.

- EROGAZIONE TOTALE: questo sistema di erogazione è indicato per pericoli di incendi in locali chiusi. Nelle applicazioni ad erogazione totale, l’aria dei locali è diluita con anidride carbonica fino a che la concentrazione è tale che l’atmosfera non supporterà più la combustione. La concentrazione di CO2mantenuta per un certo periodo di tempo dipende dalla tenuta del volume protetto. Tipiche applicazioni di questo sistema sono depositi, locali di verniciatura, depositi di liquidi infiammabili o gas, stanze di controllo per impianti di processo.

- EROGAZIONE ESTESA: pericoli di incendi di equipaggiamenti elettronici rotanti (generatori, motori, convertitori) possono richiedere un erogazione estesa diCO2. Il sistema ad erogazione estesa può essere inoltre utilizzato per la soppressione di fuochi di superficie o profondi, in situazioni dove l’anidride carbonica si dissiperebbe, prima della completa estinzione se applicata in altro modo. Il sistema di erogazione estesa, applica l’anidride carbonica sul fuoco con un’elevata quantità iniziale. L’erogazione iniziale è poi seguita da una scarica estesa di CO2 la quale mantiene inerte l’atmosfera per il periodo di tempo specificato.

- In sintesi l’impianto di estinzione a biossido di carbonio è costituito da uno stoccaggio (bombole) di CO2sotto pressione collegato tramite valvole ad un sistema di tubi che la portano a destinazione (collettore e tubazioni di distribuzione). All’estremità di detti tubi vi sono degli ugelli attraverso i quali il CO2 si scarica sul vano o oggetto da proteggere. Il CO2 scaricato si espande trasformandosi in neve carbonica.

- All’interno delle tubazioni di convogliamento (collettore) e di distribuzione si vengono invece a formare condizioni di temperatura e di pressione per cui si trova in presenza sia di liquido che di vapore, questo fatto rende complesso il calcolo delle perdite di carico nelle tubazioni e spiega le difficoltà di progettazione.

- Le bombole vengono caricate solo parzialmente di liquido, per consentire la dilatazione dovuta alla variazione di temperatura. Per sicurezza sulla valvola della bombola a monte del dispositivo di intercettazione, vi deve essere sempre un disco di rottura che si rompe e scarica la bombola se la pressione al suo interno supera il valore di bollo.

- Più freddo è il CO2 nelle bombole più tempo è necessario per la sua evaporazione, secondo lo standard NFPA 12 le temperature dei gruppi di bombole devono essere mantenute tra 0 e 50 C° in modo da mantenerle alla normale pressione variabile tra i 55 e i 60 bar.

Impianti ad alta pressione

Negli impianti ad alta pressione l’anidride carbonica è stoccata in contenitori, alla pressione di 60 atm circa, a 20°C, che equivale a 190 atm a 155°C. L’impianto è costituito da una serie di bombole collaudate a 250 atm, della capacità di 40 e 60 lt. Caricate al 75% o al 66,6% a seconda del clima di destinazione. Una serie di accessori quali valvole a flusso rapido, maniglie di comando, comandi elettropneumatici, interruttori e sganci a pressione, collettori di raccolta, flessibili, coni di erogazione, comandi manuali, sirene, etc. completano l’impianto. L’impianto può essere dotato di opportuni sistemi di rivelazione, temporizzatori e quadri di comando per l’intervento automatico. L’apertura delle valvole delle bombole avviene attraverso bombole pilota dotate di comando, che provocano la scarica automatica delle restanti bombole.

Impianti a bassa pressione

Questi tipi di impianto differiscono da quelli ad alta pressione in quanto lo stoccaggio dell’anidride carbonica avviene in serbatoi di grandi capacità anziché in bombole. Questi tipi di impianti divengono interessanti economicamente e tecnicamente quando la quantità di anidride carbonica necessaria è almeno di circa 5000 Kg.

I vantaggi tecnici rispetto agli impianti ad alta pressione sono: il facile controllo del contenuto dei serbatoi, le ridotte spese di collaudo, la semplicità d’uso dell’impianto, l’ingombro minimo e le ridotte operazioni di manutenzione.

L’elemento principale dell’impianto è costituito da un serbatoio di stoccaggio orizzontale isolato termicamente, posto su bilancia, che viene collegato ad un gruppo frigorifero, atto a mantenere la temperatura dell’anidride carbonica in fase liquida dai -20° ai -22° C e ad una pressione di 18-20 atm. Valvole di sicurezza, quadri elettrici di comando ed altri componenti sono analoghi agli impianti ad alta pressione.

Gli impianti di spegnimento a biossido di carbonio posso essere del tipo:

- A saturazione totale;

- Ad applicazione locale.

Impianti di spegnimento a CO2 a saturazione totale

Gli impianti di spegnimento a CO2 a saturazione totale sono costituiti dalle seguenti parti:

- Batterie di bombole ed eventualmente una di riserva, caricate a CO2, dotate di tubo pescante e di valvole ad apertura rapida, di dispositivo comandato a distanza e di dispositivo meccanico locale per la scarica delle bombole;

- Collettore convogliatore del biossido di carbonio nelle tubazioni di distribuzione;

- Pressostato installato sul collettore che segnala alla stazione di controllo l’avvenuta scarica delle bombole;

- Tubazioni di distribuzione che portano il biossido di carbonio nei vari punti di erogazione;

- Ugelli erogatori ad alta velocità siti nei vani da proteggere (sotto il soffitto dei locali all’interno degli armadi elettrici, nei cunicoli dei cavi, nei locali delle cabine elettriche, etc.);

- Stazione di controllo, dalla quale parte il comando di apertura delle valvole delle bombole;

- Sistemi di allarme acustici e ottici situati all’interno e all’esterno dei locali da proteggere;

- Rastrelliera con supporti a molle e relè elettrici per segnalazione di bombola scarica.

Sono in genere azionati automaticamente da un sistema di rivelazione d’incendio, che invia un segnale alla stazione di controllo, dalla quale poi parte il comando di apertura delle bombole. Nei casi in cui l’estinguente viene immesso in ambienti dove può accedere o è normalmente presente del personale, il comando di apertura prevede un ritardo automatico di scarica prefissato e segnalato da dispositivi di allarme acustici e ottici per consentire l’abbandono dei locali.

La stazione di controllo, contemporaneamente al comando di apertura delle bombole, invia un comando che fa arrestare i sistemi di ventilazione del locale interessato e fa chiudere le aperture, quali serrande dei condotti di ventilazione, finestre e simili, questo per raggiungere e mantenere il grado di concentrazione nel locale richiesto dall’estinguente. Infatti per questi sistemi a saturazione totale la tenuta dei locali è di importanza fondamentale. Le aperture localizzate verso l’alto non pregiudicano entro certi limiti la saturazione perché aiutano l’espulsione dell’aria; l’afflusso di CO2 fredda crea dapprima una depressione ma successivamente la miscela aria-biossido di carbonio assorbe calore dalle pareti e si può avere un aumento di volume importante se l’ambiente è stagno.

Per ogni gruppo di bombole vi è una o due bombole dette “pilota”, la cui apertura viene comandata direttamente dalla stazione di controllo, il gas scaricato da queste bombole, oltre che andare al collettore va anche ad azionare gli attuatori che fanno aprire tutte le altre bombole della batteria.

Impianti di spegnimento a CO2 ad applicazione locale

Gli impianti di spegnimento a CO2 ad applicazione locale vengono utilizzati dove il rischio di incendio è localizzato ad apparecchiature le cui dimensioni sono molto minori di quelle dell’ambiente che le contiene, e sono di due tipi:

- Sistemi costituiti da una batteria di bombole, fissate ad una rastrelliera e dotate di tubo pescante e di valvola ad apertura rapida, da un collettore di convogliamento e da tubazioni fisse di erogazione, da cui derivano gli ugelli a bassa velocità;

- Quelli in cui il collettore alimenta un naspo munito all’estremità di valvola d’intercettazione e terminante con ugello a bassa velocità a cono erogatore come quello degli estintori d’incendio.

- Per via fisica, tramite la diluizione dell’ossigeno, con conseguente ridotta produzione di calore o soffocamento della fiamma se la concentrazione viene portata al di sotto del valore minimo di combustione;

- Per reazione chimica endotermica (con assorbimento di energia) e conseguente reazione di decomposizione dell’agente estinguente in presenza di elevato calore (fiamme) e formazione di radicali liberi che, catturando l’ossigeno, non lo rendono disponibile per la reazione di combustione.

Infatti i gas inerti sono stati usati come agenti estinguenti in installazioni fisse fino agli anni ottanta. La successiva introduzione sul mercato dell’Halon 1301 aveva drasticamente ridotto la domanda delle miscele inerti. In seguito con l’avvento di nuove leggi riguardanti la protezione della fascia di ozono, gli estinguenti naturali hanno avuto nuovamente una crescita notevole dei componenti, grazie anche all’utilizzo di più sofisticati software per il calcolo.